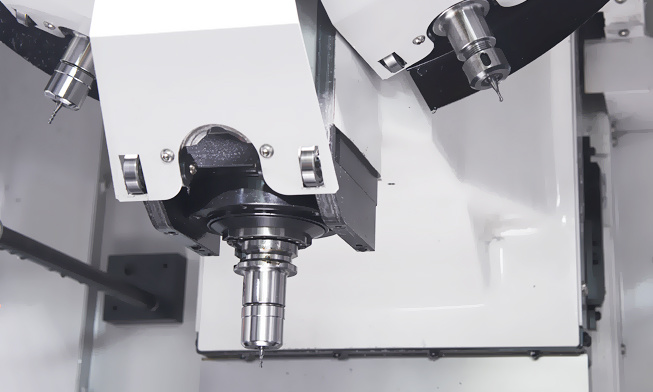

数控铣车复合机床刀具碰撞故障原因分析

Jul 28,2022

数控铣车复合机床刀具碰撞故障原因分析

与普通机床相比,数控车铣复合机床精度高,尺寸稳定性好,劳动强度低,现代易于管理。但是,由于操作不当或编程错误,切削工具或刀架容易与工件或机床碰撞。轻则会损坏刀具和加工件,重则会损坏机床零件,造成数控车铣复合机床加工精度损失,甚至发生人身事故。

从保持精度的角度来看,在东莞数控车铣复合机床中,刀具不能与机床或工件发生碰撞。下面总结分析了刀具碰撞的原因,希望对大家有所帮助。

模拟加工机床被解锁。由于数控铣床是通过软件锁定的,在加工仿真中,当按下自动运行按钮时,在仿真界面中不能直观地看到机床是否被锁定。在模拟期间,通常没有工具设置。如果机床未锁定并运行,则很容易撞到刀具。因此,在模拟加工之前,应检查机床是否锁定在操作界面中。

在加工过程中忘记关闭怠速开关,在数控铣削复合机床的程序仿真过程中,经常打开怠速开关以节省时间。空转是指机床的所有运动轴以G00速度运行。如果在加工过程中未关闭运行开关,则机床将忽略给定的进给速度并以G00速度运行,从而导致切削刀具与机床之间的碰撞。

在没有参考点的情况下运行空模拟后,在检查程序时,机床被锁定,刀具相对于工件处于模拟运行状态。当坐标与实际位置不匹配时,需要使用返回参考点的方法来确保机器的零位坐标和相对坐标一致。如果在验证程序后没有发现问题,则将进行加工操作,这将导致刀具碰撞。

超行程释放方向不正确。铣削和车削复合机床超行程时,应手动按下或沿相反方向移动超行程释放按钮以消除它。但是,如果提升方向相反,则会对机床造成损坏,因为当释放超行程时,机床的超行程保护将不再起作用。超行程保护的行程开关已经处于行程末端。此时,工作台可能会继续沿超行程方向移动,使螺钉断裂,并对机床造成损坏。

当指定的行正在运行时,光标位置不正确。当指定的行运行时,它通常从光标位置向下执行。对于车床来说,需要调用所用刀具的刀具偏差值。如果不调用该工具,则运行程序段中的工具可能不是所需的工具,并且很可能由于不同的工具而导致工具碰撞事故。当然,G54等坐标系和刀具的长度补偿值需要先在加工中心和数控铣床上调用,因为每个刀具的长度补偿值是不同的。如果不调用,也可能导致刀具碰撞。数控车铣复合机床作为一种高精度机床,避免碰撞是非常必要的。这要求操作员养成谨慎和小心的习惯,并使用正确的长度补偿值。以减少刀具碰撞的方式操作机床。